[ad_1]

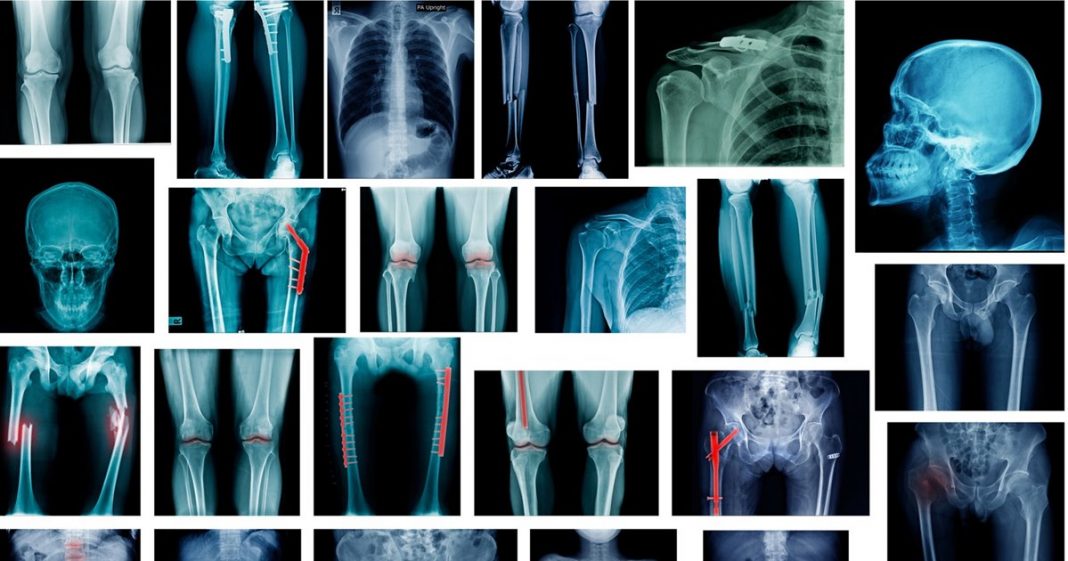

Cuando nos rompemos o nos retiran parte de un hueso como resultado de una operación quirúrgica, esa fractura puede repararse con placas o clavos que fijan los dos extremos del hueso roto hasta que este se regenera. Sin embargo, cuando la lesión es más importante -como por ejemplo, en el caso de una rotura de gravedad o la amputación o degeneración de una parte del hueso a causa de un tumor- es necesario implantar un andamio que favorezca la regeneración del hueso y este tiene que cumplir dos condiciones esenciales: que tenga una forma lo suficientemente compleja como para adaptarse a la superficie a regenerar y que sea poroso, de tal manera que permita la vascularización, esto es, que pueda dar cabida al crecimiento de los vasos sanguíneos.

Polímeros impresos en 3D

Cada zona del cuerpo es un mundo y cada hueso tiene una función concreta. Así, cuando existe una lesión ósea, la reparación es distinta según el lugar donde se encuentra. Cuando se trata de un hueso que no debe soportar demasiada tensión esos andamios pueden fabricarse con polímeros impresos en 3D, pero cuando la lesión está localizada en un lugar que requiere un gran esfuerzo mecánico, como pueden ser los huesos largos, como el fémur o la tibia, o el maxilar, es necesario recurrir a los andamios metálicos, normalmente, metales biocompatibles, como el titanio o el acero inoxidable, pero estas no son soluciones definitivas.

«Cuando el hueso crece, los implantes metálicos permanecen, y esta no deja de ser un cuerpo extraño que puede provocar problemas a medio plazo», explica Javier Llorca, ingeniero de materiales del Instituto IMDEA Materiales a National Geographic en una entrevista telefónica. Uno de ellos es que lo identifique como cuerpo extraño y forme una costra alrededor del hueso que podría provocar problemas de sujeción. Otro de los problemas es la denominada»metalosis», una infección que se produce cuando los iones metálicos se disuelven y pasan a la sangre, produciendo un envenenamiento. «Tener un cuerpo extraño -afirma el experto- es un riesgo, pues, antes o después el cuerpo acabará reaccionando contra él, impidiendo la formación del nuevo tejido».

«Cuando el hueso crece, los implantes metálicos permanecen y estos no dejan de ser un cuerpo extraño que puede provocar problemas a medio plazo» explica Javier Llorca, ingeniero de materiales.

Una solución a todos esos inconvenientes podría llegar de la mano de la ingeniería de materiales. Un andamio metálico biodegradable que sea lo suficientemente resistente como para poder colocarlo en fracturas de gran envergadura podría ayudar a regenerar el hueso de una forma eficiente sin causar estragos en nuestro organismo. Si además permite un rápido crecimiento y no causa ningún rechazo, sería una alternativa todavía más segura a las aleaciones de acero inoxidable o de titanio empleadas en este tipo de operaciones. Y lo mejor de todo, desaparece con el tiempo de forma automática, fundiéndose con nuestro tejido natural.

Pruebas de resistencia del polímero

Foto: Javier Llorca / IMDEA

Una forma eficaz, barata y útil de regenerar tejidos óseos

Y si esa estructura pudiera fabricarse con una impresora 3D, podríamos haber dado con una forma útil, rápida y barata, además de segura, de reparar esos tejidos óseos. Es lo que pensó un equipo de ingenieros del Instituto IMDEA Materiales de Madrid, que se preguntó qué material biodegradable podría utilizarse para la creación de un andamio seguro que metaboliza y regenerar sin problemas el tejido óseo.

Después de analizar todas las opciones, dieron con el candidato perfecto: el magnesio, un material biodegradable, bioabsorbible y osteoconductor que favorece el crecimiento del hueso y es lo suficientemente resistente como para regenerar huesos situados en zonas sensibles.

El magnesio, el candidato perfecto

Y no solo eso, el magnesio es un elemento necesario para la incorporación del calcio en los huesos, no es tóxico y puede ser expulsado por el propio organismo, lo que lo convierte en el candidato perfecto para cualquier tipo de aplicaciones ortopédicas.

Sin embargo, a pesar de todas estas ventajas, la fabricación de andamios con materiales de base magnesio presentan una serie de dificultades añadidas. En primer lugar, experimentan un elevado grado de corrosión en entornos fisiológicos, lo que obliga a los expertos a idear alguna forma de contrarrestar este contratiempo. En segundo lugar, a la hora de fabricar este material utilizando una impresora 3D, los ingenieros debían vigilar que la solución no acabase evaporándose debido a las altas temperaturas.

«En el caso del magnesio la temperatura de fusión y la temperatura de evaporación son muy próximos, de manera que cuando le aplicas el láser, la solución no solo se funde, sino que también se evapora, lo que hace muy difícil fabricar una estructura compleja [como la de un andamio]», explica el experto.

La clave: el argón

El equipo de Javier Llorca consiguió superar esos escollos utilizando flujos de argón, un gas que consigue el magnesio se funda pero que no se evapore. De este modo lograron imprimir andamios en 3D con una porosidad controlada y optimizada para favorecer la regeneración del tejido óseo. Además, desarrollaron tratamientos térmicos y superficiales para que la velocidad de degradación del andamio se ajuste al tiempo necesario para la regeneración del hueso. Y no solo eso, demostraron que tanto las aleaciones de magnesio como los materiales resultantes de la degradación del andamio no son tóxicos.

«Aplicamos un tratamiento superficial denominado ‘plasma electrolitic oxidation‘ para ajustar la corrosión del magensio, reduciendo así significativamente la velocidad de degradación del magnesio -explica Llorca-. De este modo pudimos ajustar la degradación del material al tiempo necesario para la regeneración del hueso, unos 3 o 4 meses».

Futuros ensayos clínicos

El equipo del Instituto IMDEA Materiales, explica el experto, realizó posteriormente estudios de biocompatibilidad en cultivos celulares y comprobaron los casos en los que había proliferación celular. «Hemos dado el primer paso para saber cómo y con qué se fabrica, y hemos comprobado que a las células les gusta», afirma Llorca, quien explica que ahora su equipo está probando cómo se adapta el material a distintos tipos de retículas.

Antes de poner en práctica este nuevo andamio será necesario probar la estructura en cultivos animales, en ensayos animales y en pacientes humanos, aunque su simple planteamiento arroja luz sobre las posibilidades que la impresión en 3D ofrece en el campo de la medicina.

[ad_2]

Source link